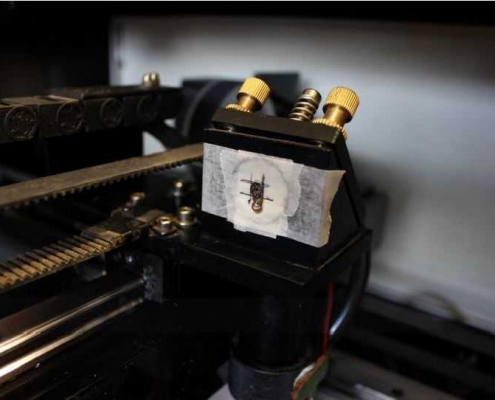

آموزش تنظیم آینه دستگاه لیزر co2

مقالات مرتبط با دستگاههای لیزر co2تنظیم آینه دستگاه لیزر co2 یکی از مهمترین دغدغه های لیزرکاران آماتور و حتی حرفه ای می باشد. زیرا که هنگام حرکت ربل دستگاهها امکان بر هم خوردگی تنظیم وجود دارد. در این مقاله به آموزش تنظیم آینه دستگاه لیزر co2 پرداخته شده است. در راهنمای تنظ…

راهنمای تنظیم دمای مناسب کاری چیلر دستگاه برش و حکاکی لیزر co2

مقالات مرتبط با دستگاههای لیزر co2آیا شما هم میخواهید دمای چیلر دستگاه برش و حکاکی لیزر خود را تنظیم کنید؟ آیا با انواع تنظیم دمای چیلر آشنا هستید؟ آیا دمای چیلر شما خود به خود بالا می رود؟ در ادامه به شما روند تنظیم دمای چیلر آموزش داده می شود.

مقدمه

در این مقاله به بررسی تنظ…